Stal nierdzewna duplex 2205 to stal nierdzewna duplex składająca się z 21% chromu, 2,5% molibdenu i 4,5% stopu niklu i azotu. Struktury ferrytu i austenitu stanowią po około 50%. Ma wysoką wytrzymałość, dobrą udarność oraz dobrą ogólną i lokalną odporność na korozję naprężeniową. Granica plastyczności stali nierdzewnej duplex 2205 jest dwukrotnie większa niż austenitycznej stali nierdzewnej. Ta cecha umożliwia projektantom zmniejszenie masy podczas projektowania produktów, dzięki czemu ten stop jest bardziej opłacalny niż 316 i 317L. Stop ten jest szczególnie odpowiedni do zakresu temperatur -50°F/+600°F. W przypadku zastosowań wykraczających poza ten zakres temperatur można również rozważyć ten stop, ale istnieją pewne ograniczenia, szczególnie w przypadku stosowania do konstrukcji spawanych.

W porównaniu z austenityczną stalą nierdzewną 316L i 317L, stal nierdzewna duplex 2205 ma doskonałą odporność na korozję wżerową i korozję szczelinową. Posiada wysoką odporność na korozję. W porównaniu z austenitem jego współczynnik rozszerzalności cieplnej jest niższy, a przewodność cieplna wyższa. W porównaniu z austenityczną stalą nierdzewną, stop stali nierdzewnej duplex 2205 ma dwukrotnie większą wytrzymałość na ściskanie. W porównaniu z 316L i 317L projektant może zmniejszyć jego wagę. Stop Alloy 2205 jest szczególnie odpowiedni do zakresu temperatur -50°F/+600°F. Pod ścisłymi ograniczeniami (szczególnie w przypadku konstrukcji spawanych) można go stosować także w niższych temperaturach.

Odlew ze stali nierdzewnej typu duplexoznacza odlewy wykonane ze stali nierdzewnej typu duplex. Stal nierdzewna duplex (DSS) odnosi się do stali nierdzewnej z ferrytem i austenitem, każdy stanowiący około 50%. Ogólnie rzecz biorąc, zawartość mniejszej liczby faz musi wynosić co najmniej 30%. W przypadku niskiej zawartości C zawartość Cr wynosi od 18% do 28%, a zawartość Ni wynosi od 3% do 10%. Niektóre stale nierdzewne typu duplex zawierają również pierwiastki stopowe, takie jak Mo, Cu, Nb, Ti i N.

DSS ma właściwości austenitycznej i ferrytycznej stali nierdzewnej. W porównaniu z ferrytem ma wyższą plastyczność i ciągliwość, brak kruchości w temperaturze pokojowej oraz znacznie lepszą odporność na korozję międzykrystaliczną i wydajność spawania, przy jednoczesnym zachowaniu kruchości, wysokiej przewodności cieplnej i superplastyczności jak ferrytowa stal nierdzewna. W porównaniu z austenityczną stalą nierdzewną DSS ma wysoką wytrzymałość i znacznie lepszą odporność na korozję międzykrystaliczną i korozję naprężeniową chlorkową. Stal nierdzewna typu duplex ma doskonałą odporność na korozję wżerową, a także jest stalą nierdzewną oszczędzającą nikiel.

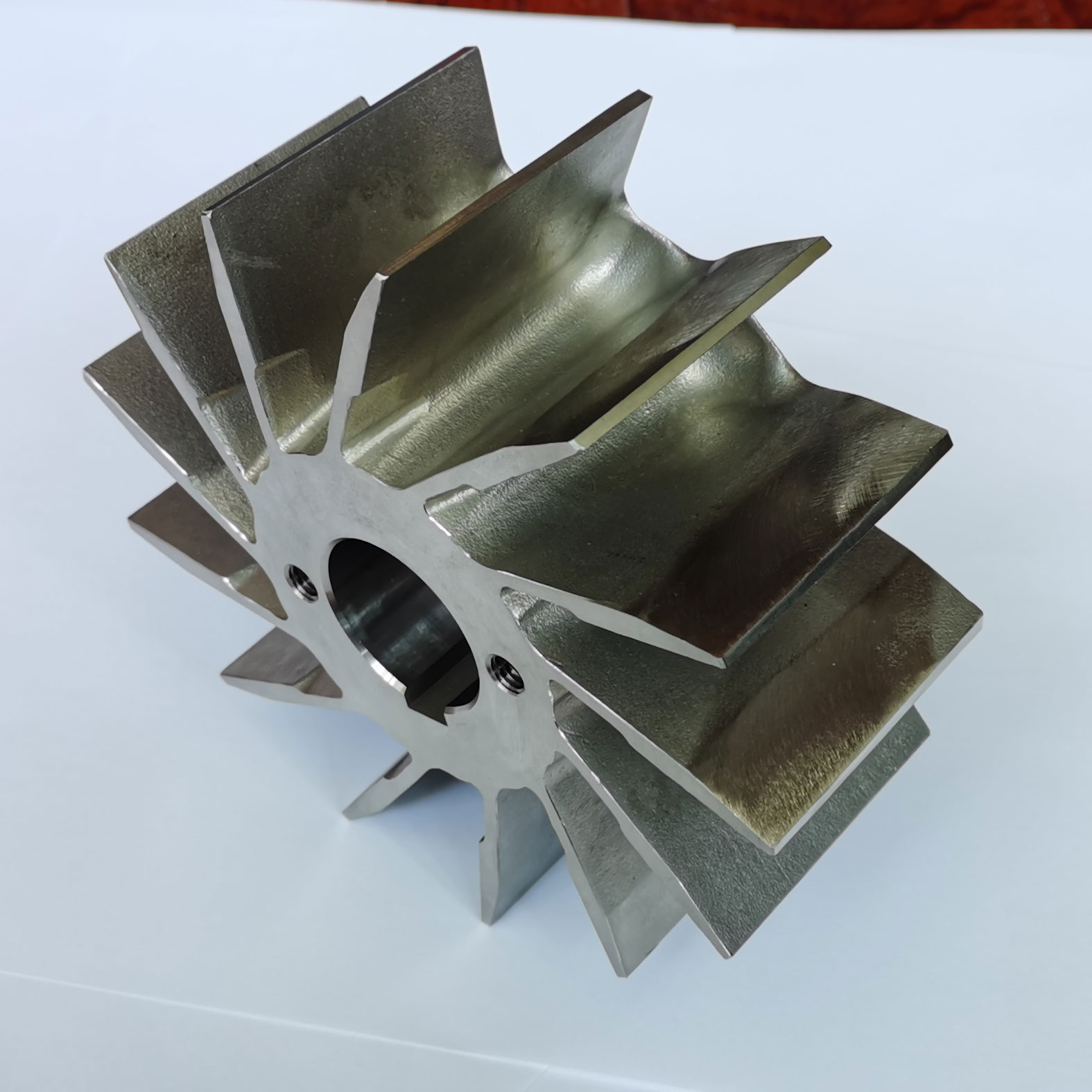

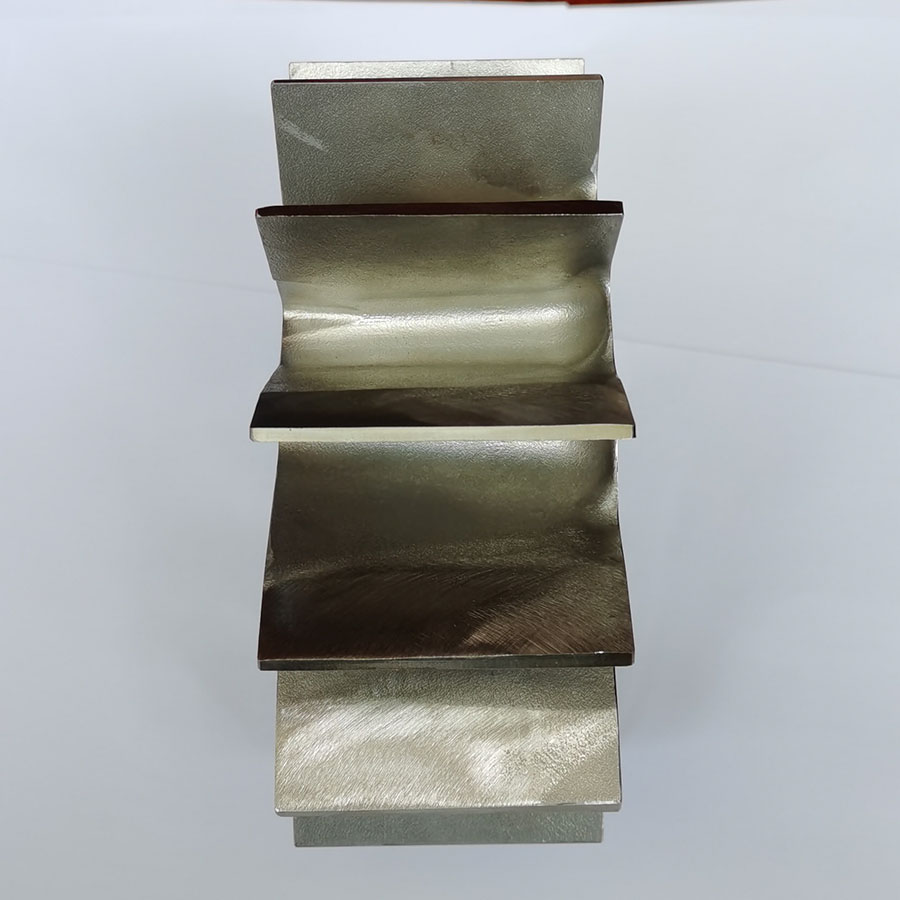

W produkcji odlewów większość odlewów ze stali nierdzewnej jest kompletowana przezcasting inwestycyjny. Powierzchnia odlewów ze stali nierdzewnej wytwarzanych metodą odlewania metodą traconego wosku jest gładsza, a dokładność wymiarowa jest łatwiejsza do kontrolowania. Oczywiście kosztodlewanie precyzyjne części ze stali nierdzewnejjest stosunkowo wysoki w porównaniu z innymi procesami i materiałami.

▶ MożliwościOdlewnia Inwestycyjna

• Maksymalny rozmiar: 1000 mm × 800 mm × 500 mm

• Zakres wagi: 0,5 kg - 100 kg

• Roczna wydajność: 2000 ton

• Materiały wiążące do budowy powłok: zol krzemionkowy, szkło wodne i ich mieszaniny.

• Tolerancje: na żądanie.

▶ Główna procedura produkcyjna odlewu inwestycyjnego

• Utwórz wzór lub replikę wosku

• Narysuj wzór wosku

• Zainwestuj wzór wosku

• Wyeliminuj wzór wosku poprzez wypalenie go (w piecu lub w gorącej wodzie) w celu utworzenia formy.

• Wlać roztopiony metal do formy na siłę

• Chłodzenie i zestalanie

• Usuń wlew z odlewów

• Wykończenie i polerowanie gotowych odlewów metodą traconego wosku