Prostowanie odlewów, znane również jako korekta lub rektyfikacja, to kluczowy etap procesu produkcyjnego zapewniający, że odlewane części metalowe odpowiadają dokładnym specyfikacjom wymiarowym i integralności strukturalnej.

Metody prostowania

Istnieje kilka metod prostowania odlewów, każda odpowiednia dla różnych typów materiałów i kształtów odlewów. Do podstawowych metod należą:

Mechaniczne prostowanie: Wiąże się to z przyłożeniem sił zewnętrznych za pomocą narzędzi mechanicznych i maszyn. Powszechne są techniki takie jak prasowanie, zginanie i młotkowanie. Mechaniczne prostowanie jest szczególnie skuteczne w przypadku dużych i wytrzymałych odlewów.

Prostowanie termiczne: W tej metodzie ciepło przykłada się do określonych obszarów odlewu, aby wywołać rozszerzanie lub kurczenie się cieplne, korygując w ten sposób zniekształcenia. Metoda ta jest korzystna w przypadku odlewów podatnych na pękanie lub łamanie pod wpływem naprężeń mechanicznych.

Prostowanie hydrauliczne: Wykorzystując prasy hydrauliczne, metoda ta polega na zastosowaniu kontrolowanego ciśnienia w celu wyprostowania odlewów. Zapewnia wysoką precyzję i nadaje się do delikatnych i skomplikowanych kształtów, które wymagają ostrożnego obchodzenia się.

Metody kombinowane: Często w celu uzyskania pożądanych rezultatów stosuje się kombinację prostowania mechanicznego i termicznego, szczególnie w przypadku odlewów o złożonej geometrii i zróżnicowanych właściwościach materiału.

Klasyfikacja i dobór sprzętu prostującego

Wybór sprzętu do prostowania zależy od kilku czynników, w tym od rodzaju odlewu, właściwości materiału i stopnia odkształcenia. Główne typy sprzętu to:

Ręczne narzędzia do prostowania: Proste narzędzia, takie jak młotki, kowadła i prasy ręczne, są używane do drobnych lub drobnych poprawek. Wymagają wykwalifikowanych operatorów, aby osiągnąć precyzyjne wyniki.

Prasy mechaniczne: Należą do nich prasy dźwigniowe, prasy śrubowe i prasy mimośrodowe. Nadają się do średnich i dużych odlewów i zapewniają równomierne przyłożenie siły. Prasy mechaniczne wybierane są ze względu na ich niezawodność i łatwość obsługi.

Prasy hydrauliczne: Prasy te oferują dużą siłę i precyzyjną kontrolę nad wywieranym ciśnieniem. Idealnie nadają się do prostowania dużych, ciężkich i skomplikowanych odlewów. Prasy hydrauliczne mogą być wyposażone w różne matryce i osprzęt, aby dostosować się do różnych kształtów i rozmiarów.

Piece do obróbki cieplnej: Piece te, stosowane w procesie prostowania termicznego, umożliwiają kontrolowane nagrzewanie odlewów w celu wywołania odprężenia i korekcji odkształceń. Są niezbędne w przypadku odlewów, które nie wytrzymują działania mechanicznego.

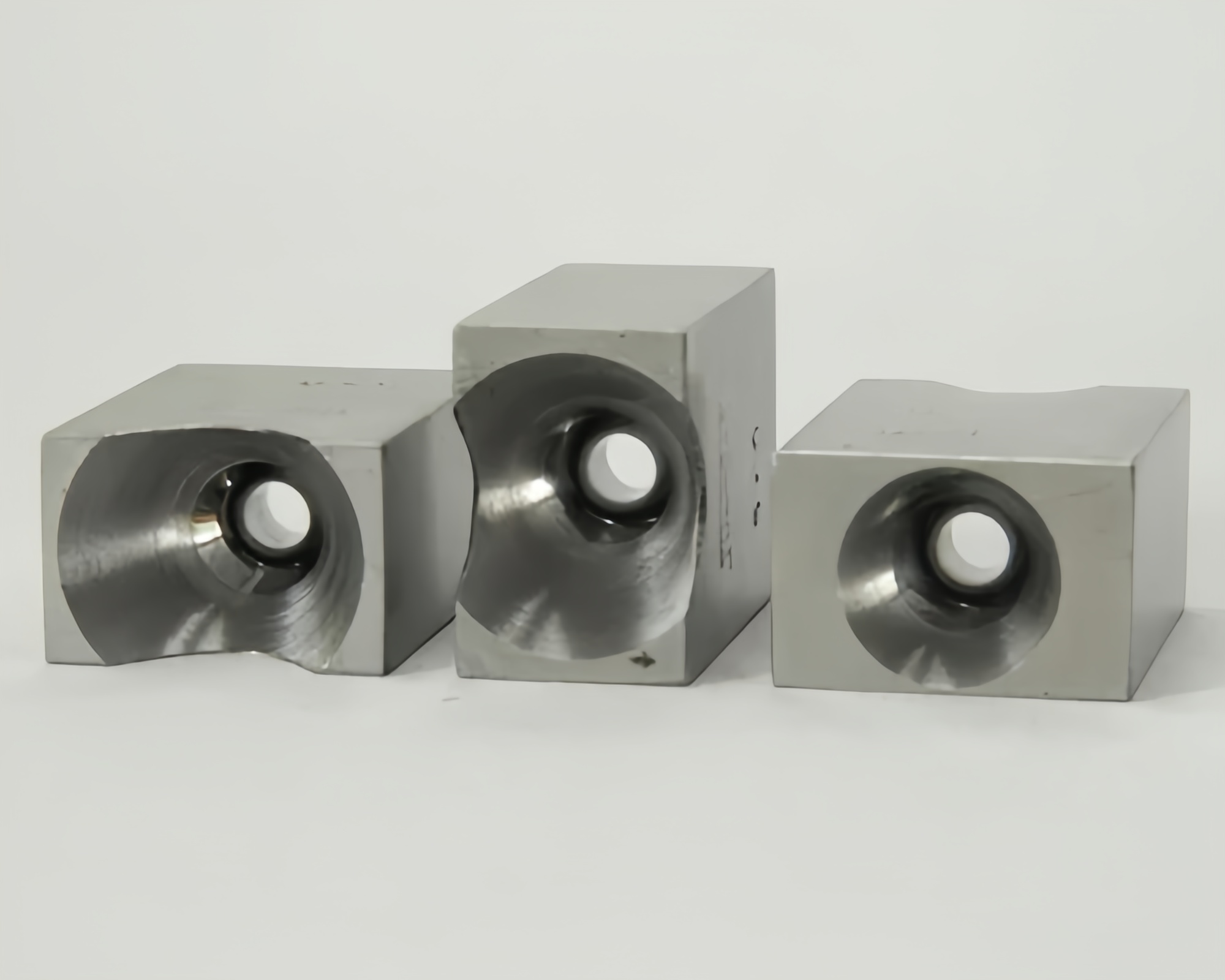

Prostowanie matryc

Matryce prostujące, zwane również matrycami korekcyjnymi, to specjalnie zaprojektowane narzędzia używane w połączeniu z prasami do dokładnego przekształcania zdeformowanych odlewów. Są one podzielone na kategorie w zależności od ich funkcji i rodzaju odlewu, do którego są używane:

Płaskie matryce: Służą do prostowania płaskich powierzchni i krawędzi. Są proste w konstrukcji, ale skuteczne w korygowaniu zniekształceń planarnych.

Formowanie matryc: Matryce te, zaprojektowane tak, aby pasowały do konturu odlewu, służą do korygowania skomplikowanych kształtów i krzywizn. Są one wykonywane na zamówienie pod konkretne projekty odlewów i zapewniają precyzję prostowania.

Umiera wsparcie: Te matryce zapewniają wsparcie i stabilizację odlewu podczas procesu prostowania. Mają one kluczowe znaczenie w zapobieganiu dodatkowym odkształceniom lub uszkodzeniom podczas korekcji.

Wybór matrycy prostującej ma kluczowe znaczenie dla osiągnięcia pożądanych rezultatów. Musi pasować do castingu'geometrię i charakter zniekształceń, aby zapewnić skuteczną korekcję bez powodowania dalszych naprężeń lub uszkodzeń.

Prostowanie odlewów jest istotnym procesem zapewniającym jakość i funkcjonalność części metalowych. Stosując odpowiednie metody, dobierając odpowiedni sprzęt i stosując precyzyjne matryce prostujące, producenci mogą korygować odkształcenia i wytwarzać odlewy spełniające rygorystyczne normy. To nie tylko poprawia wydajność produktu końcowego, ale także wydłuża jego żywotność, zapewniając niezawodność i satysfakcję klienta.

Czas publikacji: 18 października 2024 r